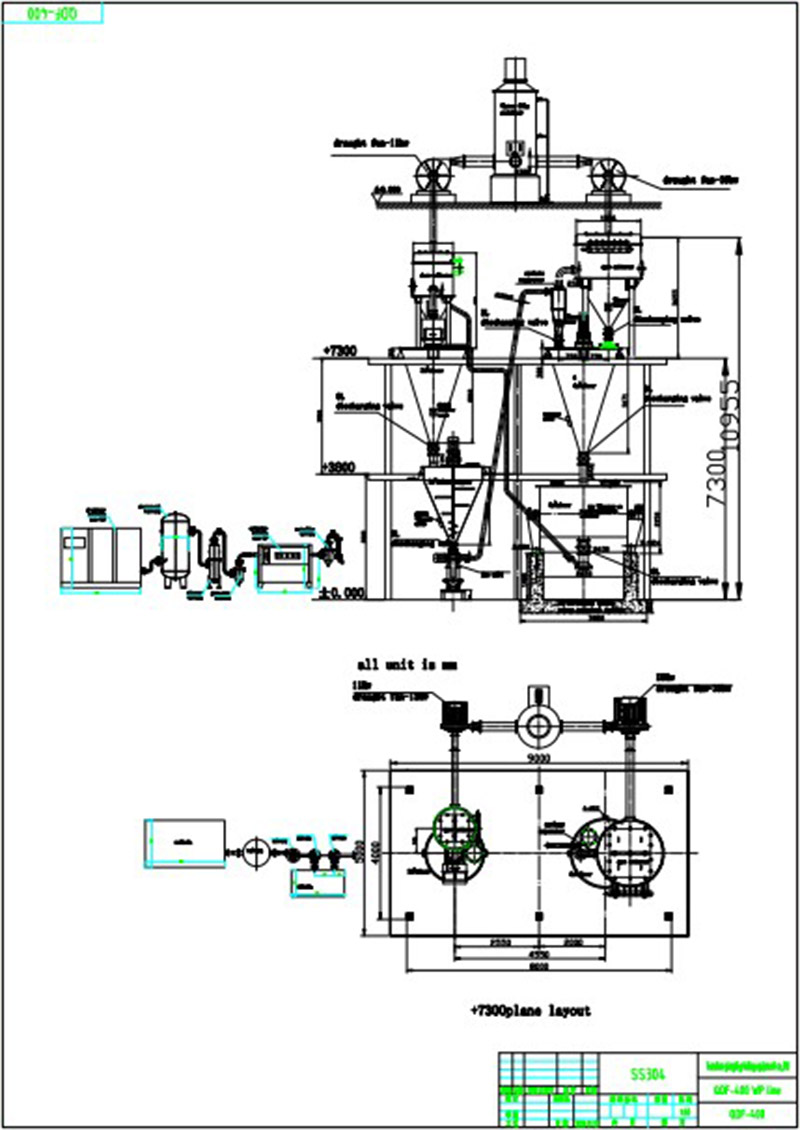

Hệ thống sản xuất liên tục máy nghiền phản lực QDF-400 WP cho 400kg

Dòng WP phổ biến nhất tại Pakistan - Hệ thống sản xuất liên tục QDF-400 như sơ đồ dòng chảy và ảnh bên dưới

Đầu tiên, Nguyên liệu thô được đưa vào từ máy cấp liệu -- vật liệu được chuyển đến 3 m đầu tiên3máy trộn để trộn trước và máy thu bụi sẽ thu thập bụi trong quá trình nạp liệu, sau đó là 3m3Phễu chứa vật liệu hỗn hợp, sau đó đưa vào máy nghiền phản lực để nghiền, kích thước hạt đầu ra có thể được điều chỉnh bằng cách điều chỉnh tốc độ quay khác nhau của bánh xe phân loại. Sau khi nghiền, vật liệu sẽ được chuyển đến cyclone nhờ lực hướng tâm của quạt gió và bộ thu bụi ở phía trên 4m đầu tiên.3máy trộn, sau đó chuyển sang 4m thứ hai3Máy trộn ruy băng nằm ngang để trộn trước khi đóng gói hoặc chuyển sang hệ thống WDG.

1. Quá trình nghiền áp dụng nguyên lý hoạt động của máy nghiền tia tầng sôi với hiệu suất cao và phân bố kích thước hạt đồng đều.

2. Quá trình nạp liệu sử dụng phương pháp vận chuyển không khí áp suất âm, có lắp thêm bộ phận hút bụi để ngăn bụi phát tán.

3. Cả quá trình trộn đầu tiên và cuối cùng đều sử dụng máy trộn trục vít đôi hoặc máy trộn xoắn ốc ngang đảm bảo quá trình trộn đều và đối xứng.

4. Đầu ra sản phẩm có thể kết nối trực tiếp với máy đóng gói tự động.

5. Toàn bộ hệ thống được điều khiển bằng bộ điều khiển PLC từ xa. Vận hành và bảo trì thuận tiện, thiết bị vận hành tự động.

6. Tiêu thụ năng lượng thấp: có thể tiết kiệm 30%~40% năng lượng so với các máy nghiền khí nén khác.

7. Có thể áp dụng để nghiền các vật liệu có tỷ lệ trộn cao, khó nghiền và vật liệu có độ nhớt cao.

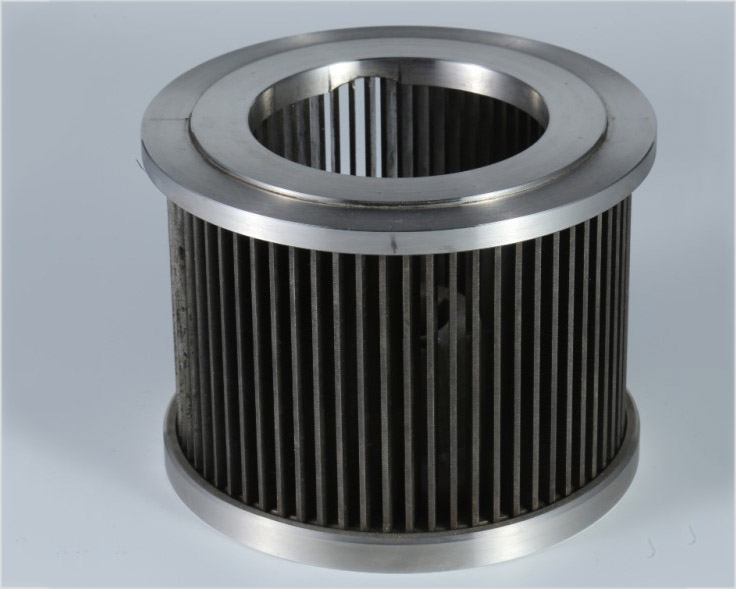

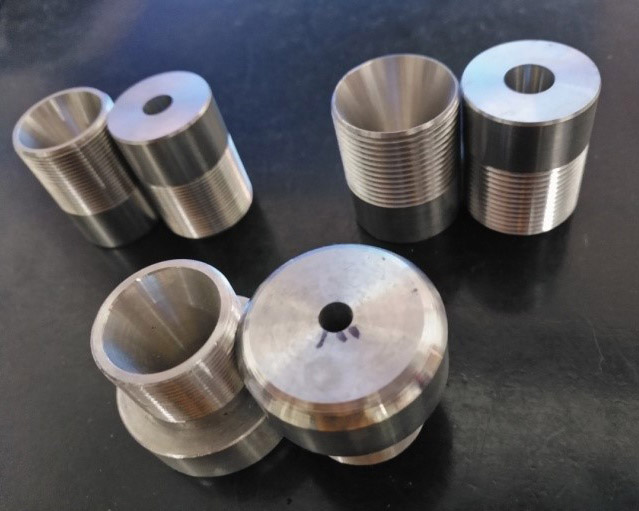

Hệ thống nguồn khí - máy nén khí, bộ tách dầu, bình chứa khí, máy sấy đông lạnh khí, bộ lọc chính xác.

Nguyên lý làm việc

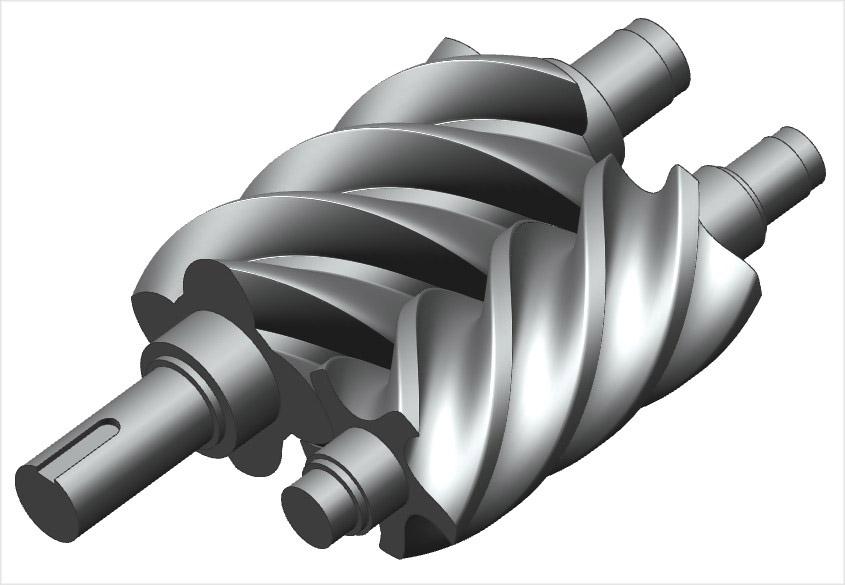

Máy nén được sử dụng để nén khí, một cấp, phun dầu và được dẫn động bằng động cơ, bao gồm đầu khí, động cơ, bộ tách dầu/khí, bộ làm mát dầu, bộ làm mát khí, quạt (chỉ dành cho loại làm mát bằng không khí), bẫy ẩm, tủ điều khiển điện, đường ống dẫn khí, đường ống dẫn dầu và đường ống dẫn nước (chỉ dành cho loại làm mát bằng nước), hệ thống điều chỉnh. Có một cặp rôto liên hợp bên trong vỏ. Rôto nam có 4 răng, rôto nữ có 6 răng. Rôto nữ theo sau là rôto nam ở tốc độ cao. Với độ dịch chuyển răng ít hơn giữa 2 rôto, không khí từ bộ lọc đầu vào và dầu bôi trơn từ vỏ được nén dần với áp suất cao. Khi độ dịch chuyển răng thẳng đến cổng ra, hỗn hợp khí/dầu nén chảy từ cổng ra, sau đó chảy vào bộ tách dầu/khí để tách dầu khỏi không khí. Tiếp theo, luồng khí đi qua van áp suất tối thiểu, bộ làm mát khí và bẫy ẩm, cuối cùng đến đường ống dẫn khí. Dầu đã tách ra rơi xuống đáy bộ tách, sau đó chảy vào bộ làm mát dầu, bộ lọc dầu và cuối cùng đến đầu khí để tái chế sử dụng nhờ chênh lệch áp suất.

Nguyên lý hoạt động

Không khí nóng ẩm và lạnh đi vào bộ trao đổi nhiệt đã được làm mát sơ bộ (khí nén lạnh được đưa ra khỏi thiết bị bay hơi để trao đổi nhiệt) nhằm giảm tải cho thiết bị bay hơi, đồng thời làm nóng khí nén thoát ra từ thiết bị làm mát, tránh tình trạng bão hòa. Sau đó, khí nén được đưa vào thiết bị bay hơi, tiếp tục làm mát đến nhiệt độ dưới 12℃, khi quay trở lại thiết bị tách sẽ kết tủa nước đã được cô lập trong quá trình làm mát, thiết bị xả áp lực dưới đáy núi. Không khí lạnh khô được thải ra từ bộ trao đổi nhiệt đã được làm mát sơ bộ.

Nguyên lý hoạt động

Bình chứa khí (bình chịu áp lực), còn được gọi là bình chứa khí nén, là bình chịu áp lực chuyên dụng để chứa khí nén. Bình chủ yếu được sử dụng để chứa đệm khí, có tác dụng ổn định áp suất hệ thống, tránh tình trạng máy nén khí phải nạp xả thường xuyên và làm mất đi phần lớn nước lỏng. Bình chứa khí thường bao gồm thân xi lanh, đầu xi lanh, mặt bích, vòi phun, bộ phận làm kín và giá đỡ cùng các bộ phận và linh kiện khác. Ngoài ra, bình còn được trang bị van an toàn, đồng hồ đo áp suất, van xả và các phụ kiện khác để hoàn thiện vai trò của các quy trình sản xuất khác nhau.

Sản phẩm là máy nghiền tầng sôi với môi trường nghiền là khí nén. Thân máy nghiền được chia thành 3 phần: khu vực nghiền, khu vực truyền động và khu vực phân loại. Khu vực phân loại được trang bị bánh xe phân loại, và tốc độ có thể được điều chỉnh bằng bộ biến tần. Buồng nghiền bao gồm vòi nghiền, bộ cấp liệu, v.v. Đĩa cung cấp khí hình vòng bên ngoài hộp nghiền được kết nối với vòi nghiền.

Máy nghiền phản lực- Dưới tác dụng của lực ly tâm của bánh xe phân loại và lực hướng tâm của quạt gió, vật liệu được nghiền thành dạng lớp lưu chất bên trong máy nghiền phản lực, từ đó thu được bột có độ mịn khác nhau.

Hệ thống điều khiển PLC- Hệ thống sử dụng màn hình cảm ứng thông minh, vận hành dễ dàng và điều khiển chính xác. Hệ thống này sử dụng chế độ điều khiển PLC + màn hình cảm ứng tiên tiến, màn hình cảm ứng là thiết bị đầu cuối vận hành của hệ thống, do đó, việc nắm bắt chính xác tất cả các chức năng của phím trên màn hình cảm ứng là rất quan trọng để đảm bảo hệ thống hoạt động chính xác.

Bộ nạp trên- Kết nối linh hoạt với bộ thu bụi để tránh bụi rò rỉ, có thể cấp liệu liên tục.

Máy tách ly tâm và máy thu bụi– Hệ thống thu gom sản phẩm và thu gom bụi phân tán hướng dòng chảy của nguyên liệu, tránh tích tụ vật liệu. Đảm bảo tái chế bụi trong quá trình sản xuất, đáp ứng yêu cầu bảo vệ môi trường về sản xuất sạch và khí thải.

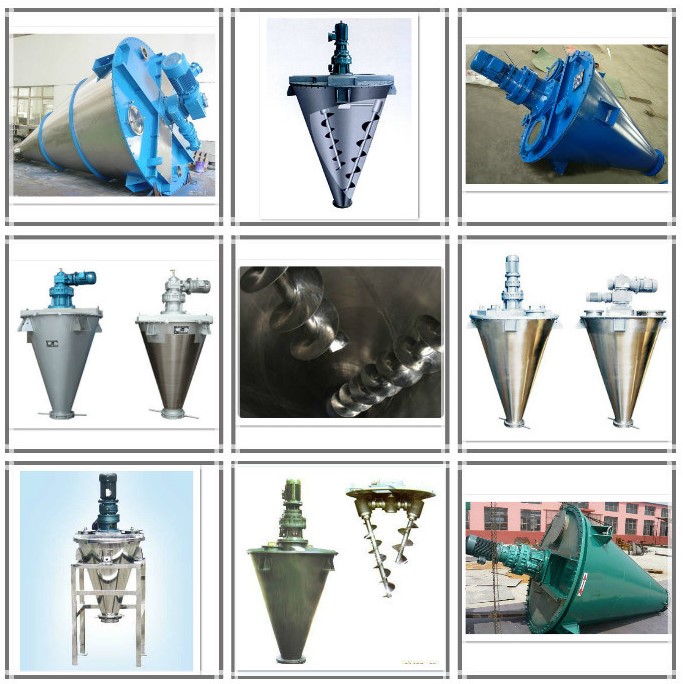

Máy trộn trục vít đôi- Thiết kế trục vít và cánh khuấy dài, giúp trộn đều vật liệu không bị lắng xuống dưới tác động của chuyển động quay tròn.

Nguyên lý hoạt động

Máy trộn trục vít đôi tích hợp trộn bột, hạt và chất lỏng. Quá trình quay của máy trộn trục vít đôi được hoàn thành bởi một bộ động cơ và bộ giảm tốc cycloid. Với việc trộn không đối xứng bằng hai trục vít, phạm vi khuấy sẽ được mở rộng và tốc độ khuấy sẽ tăng lên. Máy trộn được thúc đẩy bởi hai vòng xoắn ốc không đối xứng quay nhanh, tạo thành hai cột xoắn ốc không đối xứng chảy lên từ thành xi lanh. Tay quay được điều khiển bởi quỹ đạo xoắn ốc, đưa vật liệu xoắn ốc có độ cao khác nhau vào chốt trong vỏ, một phần vật liệu được đẩy lên, phần vật liệu còn lại được đẩy bằng vít, để đạt được vật liệu chịu lực tròn hoàn chỉnh liên tục.

Máy trộn ruy băng xoắn ốc nằm ngang-Thuận tiện hơn khi sản xuất một số sản phẩm cần bổ sung chất phụ gia hoặc hóa chất khác vào thành phẩm. Khả năng trộn tốt hơn và chính xác hơn nhiều so với máy trộn trục vít đôi. Chiều cao thân máy thấp hơn so với máy trộn trục vít đôi, dễ lắp đặt.

Nguyên lý hoạt động:

Máy trộn băng kép nằm ngang bao gồm thùng trộn hình chữ U nằm ngang, nắp trên có (hoặc không có) lỗ mở, trục đơn được trang bị bộ khuấy trộn băng kép hai lớp, bộ truyền động, khung đỡ, bộ phận làm kín, cấu trúc xả, v.v. Lưỡi trộn băng luôn có hai lớp. Lớp băng ngoài giúp vật liệu kết nối từ hai đầu vào tâm, và lớp băng trong giúp vật liệu lan tỏa từ tâm ra hai đầu. Vật liệu tạo thành dòng xoáy trong quá trình chuyển động liên tục, đạt được sự trộn đều đồng nhất.

Quạt gió- Làm cho toàn bộ hệ thống WP chịu áp suất âm nhờ lực ly tâm của quạt gió, từ đó đẩy vật liệu nghiền nát và giải phóng khí thải ra khỏi hệ thống nghiền.

Máy chà nước- Bột có kích thước nhỏ hơn 0,5um đi vào máy lọc nước và được lớp màng nước hấp thụ, sau đó được xả ra cùng với phễu lọc dưới cùng của dòng nước để tránh bụi gây ô nhiễm môi trường.

Khí chứa bụi được đưa vào theo phương tiếp tuyến từ phần dưới của xi lanh và quay lên trên. Các hạt bụi được tách ra nhờ lực ly tâm và bị ném vào thành trong của xi lanh. Chúng được hấp thụ bởi lớp màng nước chảy trong thành trong của xi lanh và được thải ra qua cửa xả bụi cùng với hình nón dưới cùng của dòng nước. Màng nước được tạo thành bởi một số vòi phun được bố trí ở phần trên của xi lanh để phun nước theo phương tiếp tuyến với thành thiết bị. Bằng cách này, thành trong của xi lanh luôn được phủ một lớp màng nước rất mỏng quay xuống dưới, nhằm mục đích nâng cao hiệu quả loại bỏ bụi.